随着电子信息技术的迅速发展,电子产品的功能越来越复杂、性能越来越优越、体积越来越小、重量越来越轻……因此对印制板的要求也越来越高,比如其导线越来越细、导通孔越来越小、布线密度越来越高等等。埋、盲孔印制板的生产在行业内已相当普遍,且其类型也越来越复杂,就目前来讲,埋、盲孔的形成方式主要有激光成孔、等离子蚀孔、化学蚀孔、机械钻孔等多种方法。

在HDI电路板生产制造过程中,压合便是必须存在的一道工序,压合的生产工艺就直接影响了HDI电路板成品的可靠性,压合的方法也尤为重要,本文主要介绍HDI(盲、埋孔)板的压合工艺问题。

机械盲孔板压合

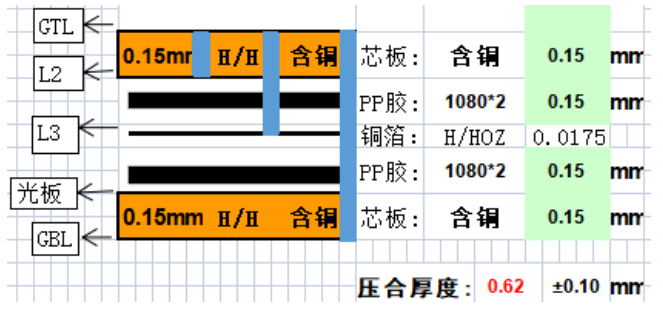

压合是利用高温高压使半固化片受热融化,并使其流动,再转变为固化片,从而将一块或多块内层蚀刻后的板(经黑化或棕化处理)以及铜箔粘合成一块多层板的制程。

给大家介绍一种4层机械盲孔板压合的方法,其步骤如下:

第一步,开2张芯板的板料;

第二步,钻1-2层盲孔;

第三步,保护第一层,做第二层线路;

第四步,压第三层铜箔;

第五步,钻1-3层盲孔;

第六步,保护第一层,做第三层线路;

第七步,压底层的单面板。

肯定有人问为什么底层不能直接压铜箔,而是压单面板呢?因为板叠层厚度不均匀,如果一张芯板在同一面压合2次会导致板翘。而用此压合方法,有效改善了盲、埋孔板热压过程,出现较大的翘曲度带来产品不良的问题。

多层板压合工艺

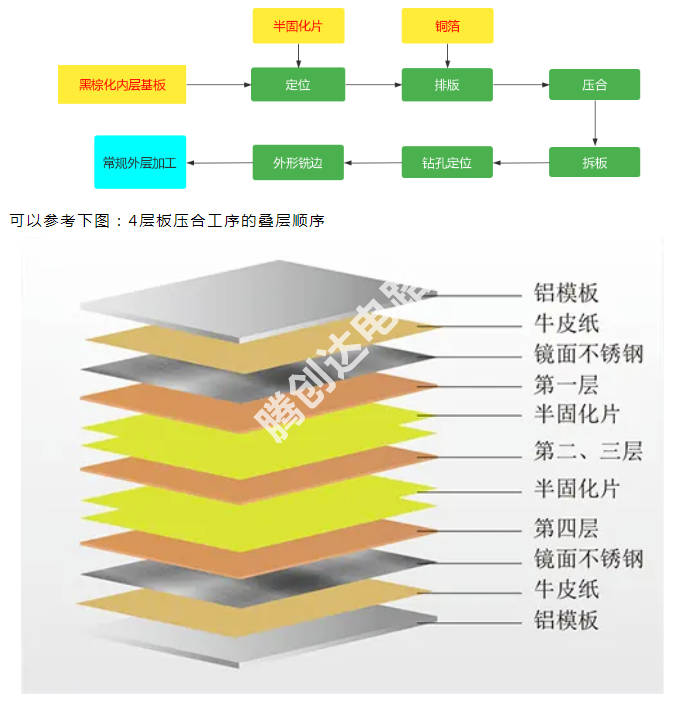

对于6层及以上层数板,必须对两个内层或多个内层板进行预定位,使不同层的孔及线路有良好的对位关系。

柳钉定位:将预先钻好定位孔的内层板及半固化片,按排版顺序套在装有柳钉的模板上,再用冲钉器冲压柳钉使其定位。

焊点定位:将预先钻好定位孔的内层板及半固化片,按排版顺序套在装有定位的模板上,再通过加热几个固定点,利用半固化片受热融化凝固定位。

可以参考下图:4层板压合工序的叠层顺序

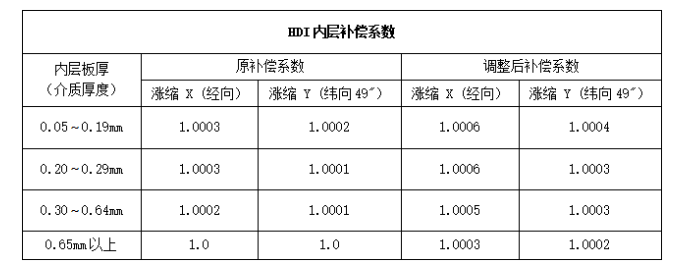

压合前需预补偿

高多层板HDI压合,层数越多压合公差越大,根据盲、埋孔的结构,部分板子需要两三次压合甚至更多,压合容易层偏,所以需要在做内层前,先把偏差的涨缩系数预算好,预先做好补偿,避免偏差太大导致压合后无法生产。

多层板涨缩检测方法的特征在于:通过前期压合后,生产板确定涨缩系数;通过涨缩系数,修改涨缩钻带及内层光绘文件;根据涨缩钻带,将对应的生产板钻孔处理。这样可以有效减少压合板涨缩测量流程,并提高钻孔生产效率,可快速转至下工序生产。

腾创达电路拥有员工850多人,共有两大生产基地,生产工厂位置分别在深圳宝安和江西信丰县,深圳厂房面积8000平米,江西工厂45000平米,深圳工厂主要以样品快件为主,江西工厂以高多层批量板及HDI板为主,月生产能力为50000平米。公司主要由多名路板行业的专家级人士组创建而成.我们倡导技术创新,充分发挥新技术在企业经营中的主导作用,以满足客户的各种需求为己任,全面为客户提供印制板相关技术的支持与服务。我们的产品包括:多层板、阻抗板、高频板、高TG厚铜箔板、5G高速板、埋盲孔板、铝基板、混合介质板、HDI、刚柔结合板、特种基板及定制各种特定要求的印制电路板。公司已具备生产52层板技术,板厚孔径比最高可达26:1,最大板厚7.0mm,最大铜厚15OZ,最小机械钻孔0.10mm,最小镭射钻孔3mil,最小线宽/间距:2.0/2.0mil。公司拥有成熟HDI板二阶/三阶以及多层任意互联生产技术;对厚板、厚铜板、混压板、高频板、高TG板、高精度阻抗控制板、背板、埋容埋阻板等有着丰富的生产经验。